Wer Einzel- oder Serienstücke herstellen möchte, kann nicht jedes Mal beim Verhütten vom Erz beginnen. Um eine allgemeine Produktivität überhaupt erst einmal zu ermöglichen, wurden Halbzeuge aus Metall, CFK oder GFK entwickelt. Dabei handelt es sich um Vorprodukte, die seitens des Werkstoffs und teilweise auch der Formgebung bereits die fertigen Produkte vorbereiten.

Breite Welt der Vorprodukte

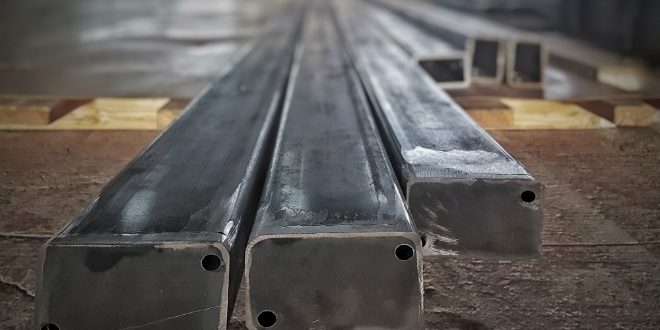

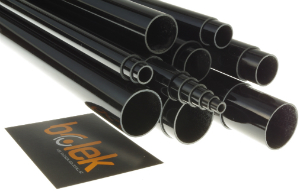

Als Halbzeug gilt alles, was sich zu individuellen Erzeugnissen weiter verarbeiten lässt. Die übergeordneten Formate für Kunststoff- und Metallhalbzeuge sind Profile, Blöcke und Platten. Profile sind Langmaterial mit einem gleich bleibenden Querschnitt. Die einfachsten Profilhalbzeuge sind Rohre und Vollstangen mit rundem oder rechteckigem Querschnitt. Rohre werden für Schweißkonstruktionen verwendet, die aufgrund des technisch optimal stabilen Querschnitts besonders einfach herzustellen sind. Man braucht beispielsweise ein Rohr aus Metall nur in die gewünschte Form zu biegen und mit den Anbauteilen zu verschweißen – fertig sind Rahmen, Gerüst oder Struktur. Vollprofile, insbesondere Rundprofile sind das Standard-Halbzeug für Drehmaschinen. Sie bieten die ideale Grundform für rotationssymmetrische Drehteile.

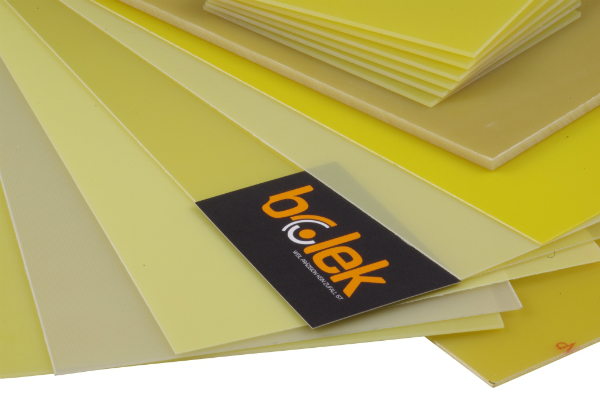

Blöcke sind ideale Grundformen für Fräsen. Sie lassen sich besonders einfach einspannen und haben eine eindeutige Geometrie. Liegen die Daten vor, lassen sich aus Blöcken auf entsprechend hochwertigen Anlagen beliebig geformte Endprodukte herstellen. Platten und Bleche sind aufgrund ihrer universellen Verwendbarkeit besonders beliebte Metallhalbzeuge. Sie lassen sich biegen, stanzen, kanten, pressen, schneiden, schweißen, nieten und noch vieles mehr. Die Verarbeitung von Blechen gehört zum einfachsten Grundhandwerk von jedem Beruf in der Metallbranche.

Werkstoffe im Wandel

Bereits die ersten seriell hergestellten Erzeugnisse von Gießereien hatten ein Standard-Maß: Die „Ochsenhaut“ war eine Kupferplatte, die aufgrund ihrer ausgeprägten Ecken besonders leicht verschiffbar war. Sie ließ sich mit Seilen gut vertäuen und im Schiffbauch einfach stapeln. Aus den Kupferplatten wurden schnell Bronzehalbzeuge aller Art. Spätestens mit der Entwicklung dieser ersten Legierung setzte der Erfolg der Metalle ein. Heute sind Eisenhalbzeuge und Halbzeuge aus NE-Metallen aller Art aus der täglichen Produktion nicht mehr weg zu denken. Aluminium und Messing sind die bekanntesten Vertreter der Nicht-Eisen-Metalle, es gibt inzwischen aber noch zahlreiche weitere Mischungen.

Mit dem Aufkommen der Kunststoffe hat sich auch die Welt der Werkstoffe insgesamt gewandelt. Zwar eignen sich Kunststoffe primär für die Herstellung von Spritzgussteilen. Jedoch haben Stäbe, Röhren und Tafeln aus Plastik ihren Weg in die Halbzeuge gefunden. Besonders beliebt sind diese praktischen Vorprodukte aus den modernen Verbund-Werkstoffen GFK und CFK.

Kohle- und Glasfasern

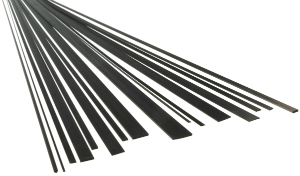

Halbzeuge aus GFK (glasfaserverstärkter Kunststoff) und CFK (kohlenstofffaserverstärkter Kunststoff haben gegenüber den traditionellen Halbzeugen aus Metall einige Vorteile zu bieten. Sie sind durchweg leichter als Stahl, Messing und sogar Aluminium. Gleichzeitig sind sie, zumindest unter geeigneter Belastung, wesentlich stabiler als die Metallhalbzeuge. Ihre Herstellung ist zudem weniger aufwändig. Allerdings haben diese modernen Werkstoffe auch Nachteile: Vor allem als Halbzeuge ist ihre Formbarkeit denen aus Metall deutlich unterlegen. Profile, Platten und Stäbe aus Kohlefasern oder Glasfasern lassen sich nur im geringen Maße umformen. Einmal ausgehärtet, springen die Produkte aus diesen Werkstoffen immer wieder in ihre Form zurück oder brechen bei zu großer Belastung durch. Die einzig sinnvolle Verarbeitbarkeit der Kunststoffhalbzeuge ist daher die Zerspanung. Im Punkt Bohren, Fräsen, Sägen oder Drehen stehen die Glasfaser- und Kohlefaser-Verbundwerkstoffe ihren Konkurrenten aus Eisen oder NE-Metall in nichts nach. Die einzige Voraussetzung für die Verarbeitung von GFK und CFK ist die Verwendung geeigneter Werkzeuge. Die Industrie bietet heute aber ebenso viele Bohrer und Fräser für diese Werkstoffe an, wie sie schon für die Halbzeuge aus Metall verfügbar sind.

Vorteile nutzen, Nachteile vermeiden

Während man mit Blechen und Rohren aus Metall einfach drauflos bauen kann, erfordert das Verarbeiten von GFK und CFK eine größere Planung. Vor allem die auftretenden Spannungen und Belastungsfälle müssen in der Endkonstruktion gut voraus berechnet werden. Denn so enorm stabil diese Werkstoffe in einer Richtung sein können, so schwach und zerbrechlich sind sie unter einer falschen Belastung. Was die Halbzeuge aus GFK und CFK aber immer bieten können, ist ihr enormer Gewichtsvorteil. Selbst das Leichtmetall Aluminium muss sich gegen eine gleich starke Platte aus Kohlefasern gleich doppelt geschlagen geben: In gleicher Stärke ist die Kohlefaserplatte wesentlich leichter. Um die gleiche Stabilität einer Aluminiumplatte zu erreichen, ist zudem eine erheblich geringere Wandstärke vonnöten. Jedoch gilt dies nur dann, wenn das Halbzeug präzise in der vorgesehenen Weise in die Endkonstruktion eingearbeitet wird. Können Rohre, Stäbe, Platten und Bleche aus Metall noch nach Belieben nachgehämmert werden, ist bei dem Einbau von Kohle- oder Glasfaserhalbzeugen eine hohe Präzision erforderlich. Doch dieser Nachteil kann mit der Verwendung innovativer Halbzeuge für Kompositwerkstoffe umgangen werden.

Hochfest und beliebig konturiert mit Halbzeugen für Kompositwerkstoffen

Eine komplexe Kontur aus GFK oder CFK herzustellen war lange Zeit nur im Laminat-Verfahren möglich. Schicht um Schicht wird mit Harz, Matte und Rolle das Produkt in einer Negativform aufgebaut. Immer mit dabei ist die Gefahr von Lufteinschlüssen und Feuchtigkeit, welche nach dem Aushärten fatale Folgen hatten: Delaminierte Trockennester machen ein fertiges Produkt aus GFK oder CFK schnell zu Ausschuss. Doch selbst für Einzelstücke gibt es inzwischen eine intelligentere Lösung:

Die Industrie der Kompositwerkstoffe hat aber eine wirksame Antwort auf diese Herausforderung gefunden: Die Prepregs. Dies sind Halbzeuge aus Kohle- oder Glasfasern, die zwar als flexible Matte angeboten werden. Sie brauchen jedoch nicht mehr mühsam mit Epoxidharz durchtränkt werden: Prepregs bringen die Matrix bereits mit. Anders als beim traditionellen Laminieren ist das Harz aber nicht flüssig, sondern pulverförmig im fertigen Prepreg gebunden. Auf die Negativform kann bei der Verarbeitung dieser Vorprodukte nicht verzichtet werden. Auch ist zum Aushärten schweres Gerät notwendig. Eine entsprechende Stückzahl vor Augen, können Prepregs aber die Produktion von Serienteilen aus GFK und CFK nicht nur beschleunigen. Sie versprechen zudem eine wesentlich gesteigerte Qualität. Ermöglicht wird dies durch das Autoklav-Verfahren.

Mit Druck und Wärme zur Qualität

Prepregs werden im Autoklav-Druckkessel ausgehärtet. Dies ist eine Art Ofen, in dem heißer Wasserdampf das Harz im Prepreg erst zum Schmelzen und anschließend zum Aushärten bringt. Die Formteile werden garantiert ohne Trockennester oder Wassereinschlüsse ausgehärtet. Die so garantierte, gleichbleibende Qualität macht die effiziente serielle Produktion von Kompositwerkstoff-Halbzeugen überhaupt erst möglich. Das Autoklav-Verfahren sieht dabei nur teuer aus: Im Vergleich zu einer 5-Achs-CNC Fräse oder entsprechender Drehmaschine ist der einfache Druckofen geradezu billig in der Anschaffung. Bei den Werkzeugen sind die Formteile aus Kohle- oder Glasfaser-Verbundwerkstoffen ebenfalls wesentlich anspruchsloser. Sie dulden zwar ebenso wie die Spritzgussteile für Messing oder Pressformen für Aluminium-Bleche keine Kompromisse in der Maßhaltigkeit. Jedoch müssen sie längst nicht so hohe Druckkräfte aufnehmen, wie es beim Umformen oder Trennen von Stahl oder NE-Metall erforderlich ist. In Summe ist das Autoklav-Verfahren ein echter Konkurrent zu den traditionellen Herstellungsmethoden von Produkten aus Messing und anderen Metallen geworden.

Bolek

Bolek