« Alles über das Strangziehverfahren »

Der Mensch hat schon vor Jahrtausenden gelernt, Metalle zu gießen. Die ersten Kupferbarren waren Platten, die in offene Tonformen gegossen wurden. Fertige Produkte wie Kunstwerke oder Schmuck wurden häufig in Einmal-Formen mit Wachskernen hergestellt. Beide Verfahren eignen sich für die Herstellung von Halbzeugen nur bedingt. Darum wurde spätestens in der ersten industriellen Revolution das Strangziehverfahren für den Metallguss entwickelt. Lesen Sie hier den Weg zur modernen Pultrusion!

Von Flüssig nach Fest durch die Matrize

Das Prinzip der Pultrusion ist im Grunde ganz einfach: Ein flexibler, formbarer Rohstoff wird durch eine Matrize geführt und anschließend zum Erstarren gebracht. Bei Metallen ist das besonders simpel: Hinter der nur wenige Dezimeter breiten Matrize wird das Metall mit Wasser besprüht – schon härtet es aus und behält seine Form.

Bei GFK und CFK ist das Pultrudieren nicht ganz so einfach. Auch bei diesem Strangziehverfahren wird das flüssige Epoxidharz durch Wärme oder Bestrahlung mit UV-Licht zum Aushärten gebracht. Doch die Rovings, die eigentlichen CFK und GFK Stoffe müssen beim Pultrudieren gleichzeitig mit dem Harz durch die Matrize geführt werden. Hat man aber die Produktionsmaschine erst einmal richtig eingestellt, können beliebig lange Pultrusionsprofile hergestellt werden.

Die Pultrusionsanlage im Einzelnen

Das Pultrudieren von GFK und CFK ist technisch die gleich große Herausforderung. Tatsächlich ist es für die Pultrusionsanlage annähernd unerheblich, ob sie Kohle- oder Glasfasern für Halbzeuge verarbeiten soll.

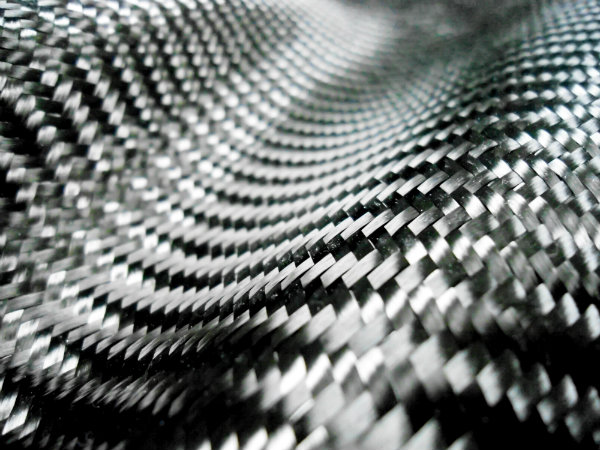

Am Anfang der Anlage steht das Spindellager bzw. Faserregal. Dort werden die aufgerollten Matten und Fäden aus Kohle- oder Glasfasern bereitgestellt, bis man sie durch die Matrize vorspannt.

Die Faserführungen halten die Fasern in der richtigen Position und Richtung. Sie müssen bis zum vollständigen Aushärten des fertigen Produkts gespannt bleiben, sonst drohen Qualitätsmängel. Vor allem Lufteinschlüsse und mangelnde Deckung in den Harzen können später zu den gefürchteten Delaminierungen führen.

Die Fasern werden unter Spannung durch die Imprägniereinrichtung geführt. In dieser Station werden sie mit Harz durchtränkt. In diesem Moment entsteht der Verbundwerkstoff.

Das weiche und formbare Material wird nun durch die Matrize gezogen. Die Innenkontur des Formgebungswerkzeugs gibt die Außenkontur des Profils vor. Bei der Pultrusion von Kohle- und Glasfaserprofilen muss das Formgebungswerkzeug außerdem beim Aushärten unterstützen. Dazu wird Wärme, UV-Strahlung oder eine Kombination aus beidem eingesetzt. Schließlich streift die Matrize auch das überschüssige Harz wieder ab. So ist der Pultrusionsprozess sehr sparsam mit den Ausgangsstoffen.

Je nachdem, wie komplex der Querschnitt vom Profil sein soll, sind mehrere Formstationen notwendig. Die Härteeinheit ist bei einem mehrstufigen Formprozess an der letzten Station angebracht. Das wird vor allem dann notwendig, wenn kein reines Fasermaterial, sondern vorgewebte Matten oder Vliese zu Profilen verarbeitet werden sollen. Die mehrdirektional verstärkten Profile aus Matten sind wesentlich stabiler als die unidirektionalen Langmaterialien, die nur aus Längsfasern bestehen. Sie sind aber auch schwieriger herzustellen und deshalb etwas teurer.

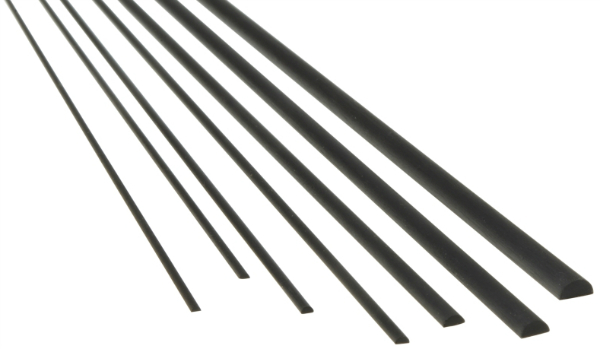

Nach dem Aushärten wird das pultrudierte CFK Profil nur noch auf der gewünschten Länge abgesägt und eingelagert. Einmal gestartet, kann der Prozess so lange wie gewünscht fortlaufen. So entstehen Carbon-Vierkantstäbe, Trapezstäbe, Rundstäbe und viele weitere Profile.

Wie kommt das Harz durch die Matte?

Der Schritt, das Harz mit der Matte zu verbinden, ist besonders kritisch. Es muss genügend Polymer verwendet werden, um die Fasern vollständig zu umhüllen. Es sollte aber auch nicht zu viel Harz eingebracht werden, um die Stabilität des Produkts nicht zu gefährden. Die Aufnahme der Zug- und Querkräfte ist hauptsächlich den Fasern vorbehalten. Hierzu haben sich drei Verfahren durchgesetzt:

Beim Wannenverfahren werden die Fasern vor dem Passieren der Matrize durch ein Bad aus Kunstharz gezogen. Dieses sehr einfache, drucklose Verfahren ist am meisten verbreitet. Es sorgt für niedrige Produktionskosten, ist aber relativ ungenau.

Beim Durchziehverfahren werden die Fasern nach jedem Passieren einer Matrize immer weiter mit Harz durchtränkt. Es ist vor allem für mehrstufige Formprozesse geeignet. Das abgestrichene Kunstharz wird wieder aufgefangen und in einem Kreislaufprozess wieder dem Durchziehverfahren zugeführt. Auch diese Form der Imprägnierung von Glas- oder Kohlefasern ist sehr sparsam und wirtschaftlich.

Das Einspritzverfahren ist schließlich der technisch aufwändigste Weg, Halbzeuge aus GFK oder CFK herzustellen. Bei dieser Art der Profilherstellung wird das Harz im Werkzeug durch die Fasern gespritzt. Es ist ein sehr „sauberes“ Verfahren, da kaum flüssiges Kunstharz an die Oberfläche tritt. Das Einspritzverfahren ist besonders für wenig komplexe Halbzeuge wie Kasten- und Rundprofile geeignet.

Pultrudierte Profile auf Zug halten

Beim Pultrudieren kommt es sehr auf Kontinuität an. Der Prozess darf sich niemals an irgendeiner Stelle stauen, sonst kommt es schnell zur Produktion von Ausschuss. Darum wird der Hauptzug auf die Pultrusionsprofile ganz am Ende der Herstellung aufgebracht. Hier hat sich das System der „Alternierenden Greifer“ bewährt. Damit sind zwei Greifzangen gemeint, die automatisch und permanent am ausgehärteten Profil ziehen. Die Säge ist hinter den Greifern angebracht. Die Fördereinrichtungen können so die kontinuierlich die Herstellung der Halbzeuge ohne Qualitätsverlust unterstützen.

Vorteile vom Strangziehverfahren

Das Strangziehverfahren durch Pultrusion hat folgende Vorteile:

- Preiswerte Herstellung

- Große Mengen herstellbar

- Breite Auswahl an Querschnitten

- Gleich bleibende Qualität über die gesamte Charge

- Sparsam im Materialverbrauch

Der Preisvorteil bei der Pultrusion entsteht durch die Menge. Pultrudierte Profile erfordern zwar eine komplexe Anlage und eine permanente Überwachung. Wenn das Strangziehverfahren aber einmal in Gang ist, kann die Pultrusion so lange wie gewünscht aufrechterhalten werden. Mit der Menge fallen auch die Preise für die Halbzeuge.

Das Gros der pultrudierten Produkte sind Standardformen wie H- oder U-Träger, Rohre oder Vierkantrohre. Doch es gibt genügend weitere Anwendungen, bei denen auch höchst komplexe Querschnitte erforderlich sind. Hier kann die Pultrusion mit ihren verschiedenen Verfahren zur Faser-Harz-Verbindung praktisch jede Kontur möglich machen.

Der begrenzende Faktor beim Pultrudieren ist nur die Form der Matrize. Sind alle anderen Parameter eingestellt und werden kontinuierlich überwacht, erleidet die Fertigung keinen Verlust in der Qualität. Der Herstellungsprozess kann theoretisch Jahre lang aufrechterhalten werden, ohne dass sich die Formen nennenswert abnutzen. Die Pultrusion ist damit eine der wirtschaftlichsten Herstellungsverfahren überhaupt – vorausgesetzt es finden sich genügend Käufer für die Endprodukte.

Ist der Fertigungsprozess der Pultrusion exakt eingestellt, fallen praktisch keine Abfallstoffe an. Lediglich beim Absägen der frisch aus der Pultrusion kommenden Profile fällt etwas Staub an. Alle anderen Ausgangsstoffe wie Fasern, Vliese, Garne und Rovings kommen in exakt der gleichen Menge aus der Pultrusion wieder heraus, wie sie vorher hinein gegangen sind. Ebenso geht auch nur sehr wenig Harz verloren. Die Stationen, bei denen das Harz mit den Fasern verbunden wird, sind stets mit Rückführungen ausgestattet. So gehören Pultrusionsprofile zu den sehr wirtschaftlich herstellbaren Halbzeugen.

Nachteile des Strangziehverfahrens

Natürlich gibt es auch Nachteile beim Pultrudieren von CFK und GFK Profilen. Der Hauptnachteil ist, dass pultrudierte Profile in der Urformung nur in zwei Dimensionen gestaltet werden können. Gleichgültig, wie individuell der Querschnitt gestaltet ist, durch die Pultrusion ist die dritte Dimension vorgegeben: Es wird ein Langmaterial. Darum wird das Pultrudieren im Wesentlichen als Herstellungsverfahren von Vorprodukten verstanden. Dem Pultrudieren schließt sich in der Regel eine weitere Verarbeitung durch Bohren, Fräsen, Schleifen und Polieren an.

Bolek

Bolek