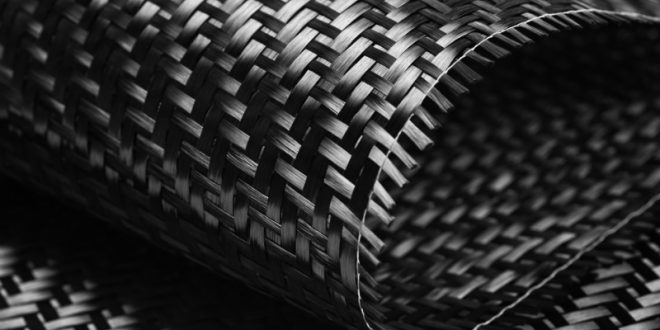

« Von der Kohlefaser zum fertigen Produkt mit dem Autoklav-Verfahren »

Bei der Verarbeitung von GFK und CFK denkt man an zwei verschiedene Prozesse: Das Verarbeiten fertiger Hart-Halbzeuge und das schichtweise Laminieren per Hand. Doch es gibt noch eine dritte Möglichkeit, das Autoklav-Verfahren. Es ist vor allem für die Massenherstellung hochfester Bauteile aus Kohlefaser-Verbundwerkstoffen geeignet.

Vorteile von Hart-Halbzeugen

Harte Halbzeuge, also Platten und Profile aus CFK haben den Vorteil, dass sie recht preiswert sind. Sie können mit einfachen Verfahren in großen Mengen hergestellt werden. Einmal ausgehärtet, macht das beigemengte Epoxidharz die Produkte aber recht starr und unflexibel. Solange nur gerade und flächige Produkte hergestellt werden sollen, ist das auch sehr willkommen.

Die Platten und Profile lassen sich beliebig bohren, schleifen oder zuschneiden. Sobald jedoch komplexe Konturen mit Kohlefasern hergestellt werden sollen, stoßen die vorgefertigten Massenprodukte an ihre technischen Grenzen.

Vor- und Nachteile vom Laminatverfahren

Um komplexe Konturen in eine Fläche zu bekommen, war das Laminieren der GFK und CFK Matten meist das einzig verfügbare Verfahren. Zunächst wird dazu eine Negativform hergestellt. In diese werden die Matten Schicht für Schicht eingelegt und mit Epoxidharz durchtränkt. Anschließend lässt man den Verbundwerkstoff trocknen, schneidet die Ränder ab und bearbeitet das fertige Produkt nach Vorgabe noch nach. Bis auf die Negativform ist kaum spezielles Werkzeug für die Verarbeitung dieses Werkstoffs erforderlich. Das macht es zu einem recht einfachen Verfahren, dass es auch privaten Anwendern erlaubt, individuell geformte Produkte herzustellen. Jedoch hat die Herstellungsweise durch Laminieren auch ihre Nachteile. Laminieren ist:

- langwierig

- fehleranfällig

- nicht sehr stabil

Das schichtweise Aufbauen des fertigen Produkts nimmt auch bei kleinen Teilen viel Zeit in Anspruch. Das Auftragen von Epoxidharz muss sehr gewissenhaft geschehen. Lufteinschlüsse und trockene Stellen sind Schwachpunkte, die nach dem Aushärten nicht mehr behoben werden können. Schließlich erreichen die so hergestellten Produkte stets nur eine geringe Festigkeit. Sie sind sehr biegsam und lassen häufig die erwünschte Passgenauigkeit vermissen.

Autoklav-Verfahren: Perfekt für die Massenherstellung

Die Produktivität und Effizienz der Blech- und Kunststoffverarbeitung wird mit dem Verarbeiten von CFK via Autoklav nicht erreicht. Auch wenn die Verarbeitung der Halbzeuge schon zum großen Teil automatisiert werden kann, ist für die Herstellung der Bauteile immer noch viel Handarbeit erforderlich. Dennoch kann das Verarbeiten der Kohlefaser-Halbzeuge via Autoklav die Qualität und Quantität der Produktion deutlich steigern.

Beim Autoklav-Verfahren kommen vier zusätzliche Produkte bzw. Werkzeuge zum Einsatz, die beim einfachen Laminieren fehlen:

- Prepregs

- Zusatz-Einlagen

- Lacke

- Autoklav Kessel

Im Autoklav-Verfahren werden nicht einfache Kohlefaser-Matten verarbeitet, sondern Prepregs. Ein Prepreg, die „pre-impregnated Fiber“, also „vor-imprägnierte Faser“ ist ein Gemisch aus der Kohlefasermatte und „trockenem“ Epoxidharz. Solange das Harz nicht durch Druck und Wärme „aktiviert“ wurde, bleibt es inaktiv. Es verklebt die Matte nicht und härtet nicht aus. Das Dampfdruck-Verfahren eignet sich besonders dafür, Kohlefaser-Produkte aufzuwerten. Mit seiner Hilfe können zusätzliche Einlagen eingearbeitet werden, welche die technischen Eigenschaften des fertigen Produkts verbessern. Üblich sind beispielsweise Einlagen aus Kevlar, welche die Abrieb- oder Durchschlagsfestigkeit des Produkts erhöhen. Denn ein Nachteil lässt sich durch das Dampfdruck-Verfahren leider nicht beseitigen: Kohlefaser-Produkte bleiben ebenso wenig bruchfest bei Einschlägen, wie es die laminierten oder fertigen Produkte auch sind. Auch Einlagen von Stahl- oder Aluminiummatten sind denkbar. Nur geht dabei einer der wesentlichen Vorteile von Kohlefaser-Produkten verloren: Das geringe Gewicht.

Ein Nachteil von Kohlefasern und vor allem den Epoxidharzen sind ihre geringe Beständigkeit gegen UV-Licht. Aus diesem Grund werden die Produkte nach der finalen Formbearbeitung bei Bedarf mit einem speziellen Schutzlack versehen. Dieser verhindert zuverlässig eine Rissbildung im Produkt unter direkter Sonneneinstrahlung. Das Herzstück des Dampfdruck-Verfahrens ist jedoch der Autoklavkessel. Dieses technisch einfache aber sehr hoch beanspruchte Bauteil kommt in vielen Anwendungen zum Einsatz: Sterilisation von Gebinden und chirurgischen Werkzeugen, Herstellung von Mauersteinen und eben auch zur Verarbeitung von Kohlefaser-Matten.

Das Autoklav-Verfahren im Detail

Bei der Formaushärtung von Bauteilen aus GFK unter Dampfdruck ist zunächst ein Formwerkzeug erforderlich. Dies muss wesentlich hochwertiger gefertigt sein, als es für die einfachen Formen im Laminier-Verfahren notwendig ist. Tatsächlich ist ihre Präzision mit der von Kunststoff-Spritzguss-Werkzeugen vergleichbar. Nur die Einhaltung von engsten Toleranzen garantiert eine maximale Passgenauigkeit des fertigen Produkts aus Kohlefaser-Prepregs. Außerdem ist die Innenseite der Formwerkzeuge stets auf Hochglanz poliert und absolut fett- und staubfrei zu halten. Jeder Fremdkörper wird nicht nur in das fertige Produkt eingepresst, sondern hinterlässt auch seine Spuren im Werkzeug selbst. Damit wären auch alle folgenden Produkte mit einem Vorschaden versehen.

Das Einlegen vom Prepreg ist nach wie vor Handarbeit. Die in der Prepreg Herstellung auf den zehntel Millimeter präzise vorgeschnittenen Teile müssen unter fachkundigen Händen weiter angepasst werden – nur so legen sie sich blasenfrei in das Werkzeug ein. Dafür sind eine gründliche Einarbeitung und Erfahrung notwendig. Die Verarbeitung der Prepreg Halbzeuge ist daher nicht mit einfachen Stanz-, Press-, Druckguss- oder Spritzgussverfahren vergleichbar. Der Trick beim Pressformverfahren durch heißen Dampfdruck sind die hohen Temperaturen und der hohe Druck bei gleichzeitigem Ausschluss von Sauerstoff. Harze und Kohlefasern sind brennbare Materialien. Der Ausschluss von Sauerstoff garantiert, dass das Prepreg während der Herstellung keine Brandstellen bekommt. Beim Verarbeiten der Werkzeuge im Dampfdruckofen wird daher zunächst ein Hochvakuum erzeugt. Dadurch wird die Luft und mit ihr der Sauerstoff entfernt. Anschließend wird der Kessel mit heißem Wasserdampf befüllt. Ein sehr hoher Druck sorgt zusätzlich für die notwendigen Bedingungen, damit das Harz sich verflüssigt.

Die in der Prepreg Herstellung mit Trockenharz versetzten Halbzeuge werden jetzt erst mit flüssigem Epoxid durchtränkt. Das voraus gegangene Vakuum und der anschließende Dampfdruck entfernt dabei in den Prepregs auch sämtliche Lufteinschlüsse. Eine Blasenbildung wird so im Prepreg zuverlässig verhindert.

Dieser Effekt ist einer der wichtigsten Vorteile bei der Herstellung der Formteile im Dampfdruck-Verfahren: Eine Blasenfreiheit der CFK Bauteile kann mit diesem Verfahren garantiert werden. Die Umformung der Halbzeuge zum fertigen Produkt ist recht langwierig. Er dauert mehrere Minuten bis zu einigen Stunden. Es hängt dabei von zahlreichen Anforderungen an das Endprodukt ab, wie lange das Prepreg im Druckkessel verweilen muss. Dazu zählen die Größe, die technischen Anforderungen an das Endprodukt oder die Komplexität der Kontur.

Nacharbeit nach Wunsch

Die fertigen Produkte haben jedoch bereits einen hohen Reifegrad. In der Nachbearbeitung werden noch die Bänder geglättet und auf Wunsch Bohrungen angebracht. Beim anschließenden Zerspanen von GFK sollte man jedoch seine technischen Vorteile nicht vergessen: Die einzelne Kohlefaser ist nur so reißfest, wie sie lang ist. Wird die Faser durch eine Bohrung unterbrochen, verliert das Bauteil an dieser Stelle seine Festigkeit. Besser ist es, gewünschte Öffnungen bereits im Werkzeug zu berücksichtigen. Die aus der Prepreg Herstellung stammenden Halbzeuge sind flexibel genug.

Ist beim Einlegen in das Werkzeug bereits ein entsprechender Pin vorhanden, können die Prepregs so eingelegt werden, dass die Fasern nicht unterbrochen werden. In der Nachbearbeitung muss die so bereits vorbereitete Öffnung nur noch auf Maß gerieben werden. Dabei werden wesentlich weniger Fasern beschädigt, als beim Durchbohren einer geschlossenen Oberfläche.

Bolek

Bolek