« Ideal für flache Formen »

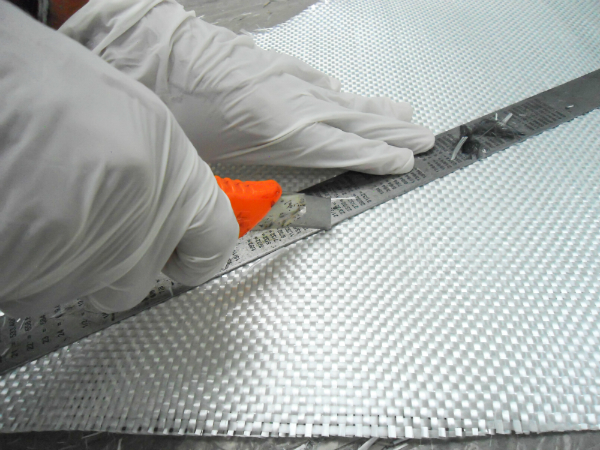

Denkt man an GFK für den Fahrzeugbau, dann sind es zunächst die geschwungenen Formen, die einem in den Sinn kommen. Ob Karosserieteile, Spoiler oder individuell gestaltete Elemente für die Innenausstattung: Der Verbundfaserwerkstoff lässt sich zu jeder gewünschten Kontur verarbeiten. Der Nachteil von diesen extravaganten Formen ist aber, dass sie sehr aufwändig Jin der Herstellung sind. Es bedarf zunächst der Herstellung einer Form, dann wird glasfaserverstärkter Kunststoff Schicht für Schicht aufgetragen und verleimt.

Konturen und ebene Flächen benötigt? Flache Halbzeuge aus Glasfasern sind die Wahl

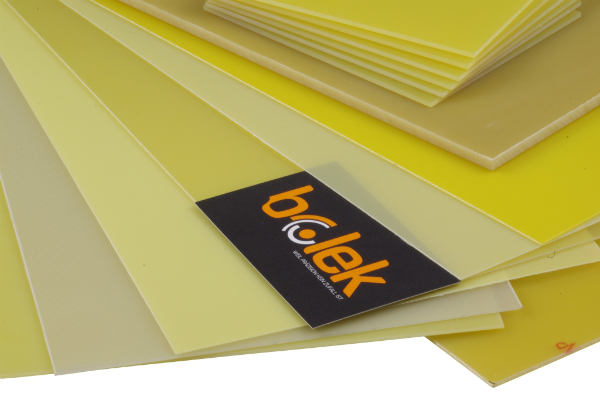

GFK-Platten eignen sich optimal für flache Formen. Wo gerade Kanten, gerade Flächen und klare Konturen genügen, da ist man mit solchen Halbzeugen aus Glasfasern wesentlich schneller am Ziel. Jedoch ist der Nutzwert von GFK-Platten im Fahrzeugbau etwas eingeschränkt: Der individuellen Gestaltung der Fahrzeuge ist mit Glasfaserplatten sind in diesem Bereich Grenzen gesetzt. Doch bei bestimmten Anwendungen spielen sie ihre Vorteile aus.

Einfache Verarbeitung, dauerhafte Gestalt

Glasfaserverstärkter Kunststoff hat für ein Fahrzeug viele Vorzüge. Besonders die Kombination aus Leichtbau und Korrosionsfestigkeit machen Platten aus Glasfasern und Harz für viele Anwendungen im Fahrzeugbau gut geeignet. Hinzu kommt die gutmütige Verarbeitbarkeit: Die GFK-Halbzeuge lassen sich mit einfachsten Mitteln verarbeiten. Es genügt, eine Bohrmaschine und Kreissäge, um den Werkstoff in beliebiger Weise zu gestalten. Individuelles Zusägen und Einbringen von Bohrungen und Aussparungen ist problemlos möglich. Anders als bei Holz und Holzfasern splittert und reißt die fertig laminierte Tafel nicht. Im Einsatz fault, spleißt oder rostet nichts – vorausgesetzt, die Elemente werden korrekt eingebaut.

Caravans im Leichtbau

Bei Wohnwagen ist Witterungsbeständigkeit eine Grundanforderung für das Material. Beschichtetes Stahlblech reicht hier schon nicht mehr aus. Beim kleinsten Kratzer im Lack führt dies dazu, dass das darunter liegende Blech zu rosten beginnt. Darum war das erste Material für diese Anwendungen Aluminium. Wer kennt nicht die berühmten, blitzenden Airstream-Wohnwagen, mit denen man auf jedem Campingplatz für Aufmerksamkeit sorgt? Doch Aluminium hat für den Fahrzeugbau auch seine Nachteile. Im Gegensatz zu glasfaserverstärktem Kunststoff ist es schwerer und pflegebedürftiger. Das Material muss regelmäßig poliert werden, sonst wird es matt und unschön.

Besonders problematisch ist Aluminium im Fahrzeugbau jedoch wegen seinen thermischen Eigenschaften. Es heizt sich im Sommer stark auf und im Winter lässt es die Innenwärme ungehindert durch. Glasfaserplatten (häufig Sandwich-Platten) verfügen bereits über wärmedämmende Eigenschaften. Der Vorteil von diesen Verbundplatten ist, dass man schneller mit ihnen zum Ziel kommt. Solange einfache Kastenformen gewünscht sind, ist der Selbstbau von einem Wohnwagen oder Anhänger besonders einfach und schnell umsetzbar. Jedoch haben die Sandwich-Platten eine einschränkende Wirkung. Man ist mit ihnen nicht so flexibel, wie man mit Dünnplatten ist. Letztere bieten sich für den Fahrzeugbau an, wenn sie keine tragende Funktion übernehmen. Bei der Innenverkleidung von Wohnmobilen sind dünne Varianten mit einer Stärke von 0,5 – 0,8 mm ideal. Sie sind zum einen einfach zu verarbeiten. Da sie nicht saugfähig sind, ist darüber hinaus die Beplankung einer Innenwand aus Glasfasertafeln besonders hygienisch. Die GFK-Halbzeuge lassen sich zudem problemlos abwaschen und desinfizieren.

Dünnplatten aus Glasfasern: Zwischen Laminieren und Sandwich

Besonders dünne GFK-Platten sind bis zu einem gewissen Grad biegsam. Man sollte hier sehr vorsichtig vorgehen. Gegenüber den absolut starren Sandwichplatten ist dies ein Vorteil. Gebogene Dünntafeln aus Glasfasern üben zwar ständig eine Gegenkraft gegen die Biegung aus. Aber mit einer entsprechenden Unterkonstruktion und Befestigung bleiben sie Jahre lang am vorgesehenen Platz. Eine gewisse Individualität und geschwungene, gebogene Formen ist im Fahrzeugbau deshalb durchaus mit einer dünnen Platte aus Glasfaserwerkstoffen möglich. Die Dämmung lässt sich anschließend einfach durch PU-Schaum oder Glaswolle herstellen. Der PU Schaum hat hierbei den Vorteil, dass er nach dem Aushärten eine gewisse statische Wirkung für die Dünnplatte aufbringen kann. Die ganze Konstruktion wird damit stabiler.

GFK-Platten im Fahrzeugbau für Anhänger

Wenn aber überhaupt keine Dämmung vorgesehen ist, sind herkömmliche GFK-Platten im Fahrzeugbau besonders effizient. Als Außenwand für einen Anhänger kann eine einlagige Dünnplatte aus Glasfasern bereits ausreichen. Sie ist schnittfester als eine Plane. Jedoch lässt sie sich mit einem heißen Messer durchaus auftrennen. Einen echten Einbruchsschutz bietet sie deshalb leider nicht. Für alle Außenanwendungen an einem Fahrzeug sollten demnach nur die stärksten Halbzeuge zum Einsatz kommen. Vor allem, wenn sie einlagig verarbeitet werden sollen.

Ideal sind die Dünnplatten insbesondere im Ausbau von Wohnwagen und Wohnmobilen. Ob ihrer Eigenschaften eignen sich die Glasfaserplatten wesentlich besser für den Bau von Schränken, Tischen, Ablagen und Kabinen als das lange zu diesen Zwecken im Fahrzeugbau verwendete MDF. Kommt es zu einem gefürchteten Wasserschaden, saugen sich die Halbzeuge aus glasfaserverstärktem Kunststoff nicht voll, sondern sind nach dem Trocknen völlig unbeschädigt.

Die hygienischen Eigenschaften von Glasfasertafeln machen sie ebenso für besondere Fahrzeuge gut geeignet: Tiertransporter können mit einer Innenauskleidung aus GFK-Dünntafeln viele Gesundheitsgefahren ausschließen. Auf den glatten und ebenen Flächen können sich keine Verschmutzungen unbemerkt festsetzen. Glasfaserverstärkter Kunststoff ist robust genug, dass er schnell mit einem Hochdruckreiniger von allen Anhaftungen befreit werden kann. Das macht den Pferde- oder Hundetransporter schnell wieder einwandfrei sauber und bereit für die nächst Fahrt.

Beliebige Gestaltung

Glasfaserverstärkter Kunststoff für den Fahrzeugbau kommt als fertiges Halbzeug mit einer besonders glatten Oberfläche daher. Das unterscheidet ihn stark von den selbst gefertigten Faserplatten, bei denen die Struktur der Matten sichtbar und fühlbar ist. Die glatte Oberfläche ist bereits ideal für Beklebungen aller Art. Mit handelsüblichen Wrapping-Folien lassen sich die GFK-Bauteile besonders einfach beschichten. Sie können ebenfalls lackiert werden. Dazu ist jedoch ein Anrauen und Grundieren notwendig. Abzuraten ist allerdings von dem Versuch, eine Glasfaserplatte mit Pulver zu beschichten. Die hohen Temperaturen in einem Pulver-Schmelzofen würden die Tafeln aus Glasfasern und Harz unweigerlich verformen.

Insgesamt ist das Folieren für GFK-Platten im Fahrzeugbau die am besten geeignete Art der individuellen, farblichen Gestaltung. Neben der breiten Auswahl und vielen Möglichkeiten der Kreativität bieten die Klebefolien einen weiteren Vorteil: Sie schützen die Außenhaut des Fahrzeugs gegen die harte UV-Strahlung der Sonne.

Vor Sonne schützen

GFK-Tafeln haben einen Nachteil: Sie verspröden bei dauerhafter Bestrahlung durch Sonnenlicht. Schuld daran ist die ultaviolette Strahlung, die von der Sonne ausgeht. Fahrzeuge mit Glasfaserplatten in der Außenhaut sollten daher an den entsprechenden Stellen geschützt werden. Die optische Gestaltung ist aber ohnehin ein zentraler Bestandteil im Fahrzeugbau. Wirklich ansehnlich sind die Tafeln aus Glasfasern nicht, darum wird das Fahrzeug durch Versiegeln und Beschichten nicht nur schöner, sondern ebenso beständiger. Und dem Leichtbau nimmt das Beschichten einer Platte aus Glasfasern auch nicht viel. Grund genug, die optische Gestaltung des Fahrzeugs von Beginn an mit einzuplanen.

Bolek

Bolek