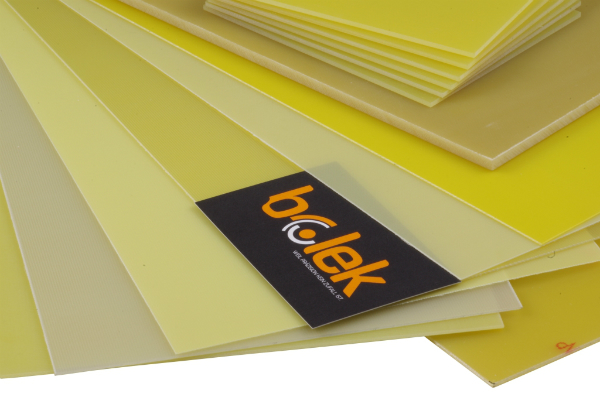

Das Herstellen elektronischer Baugruppen ist schon lange mehr keine Domäne ausgesuchter Spezialisten. Die heute verfügbaren Werkzeuge, Bauteile und Materialien sind für den Privatnutzer besser und günstiger geworden, sodass das professionelle Herstellen von Platinen inzwischen vielen schon ein Hobby geworden ist. Damit gehört das Planen, Herstellen und Ausprobieren von elektronischen Schaltungen zum großen Bereich des Do-It-Yourself, zu dem längst nicht nur gestandene Männer zählen. Auch Schülerinnen und Schüler begeistern sich immer mehr für die Welt der Dioden, Transistoren und Potis. Damit die selbst gelöteten Platinen aber auch sicher und lange betriebsbereit bleiben, ist geeignetes Basismaterial entscheidend. Hier hat sich FR4 in den letzten Jahren zu einem neuen Standard entwickelt. Wir stellen das beliebteste Material für Leiterplatten vor

Was eine FR4-Leiterplatte leisten muss

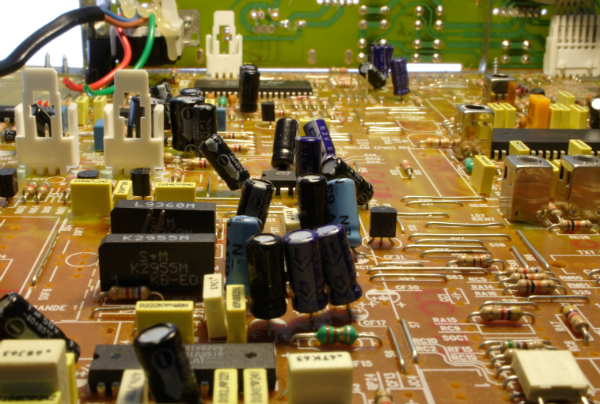

Man findet sie noch in alten Radios: Die Leiterplatte aus Pappe. In der Fachsprache wurde zwar „FR-2 Hartpapier“ dazu gesagt. Es ist jedoch, was es ist: Gepresster Zellstoff. In den Röhrenfernsehern der 60er Jahre wurde die Pappe vom Temperatur beständigen, aber sehr brüchigem Bakelit abgelöst. Doch die hoch empfindlichen Bauteile von heute brauchen für die Leiterplattenherstellung ein Material, welches innerhalb der gesetzten Parameter dauerfest und zuverlässig bleibt. Die FR4-Platte ist hierzu ideal geeignet. Sie ist bis 100° C dauerfest und delaminiert nicht. Die Platte bietet eine hervorragende Bruchfestigkeit und kann mechanisch-statisch gut belastet werden. Ihr wichtigster Vorteil ist jedoch ihre Kriechstromfestigkeit bzw. Isolationswirkung. Die besonderen Eigenschaften von FR4 als Leiterplatte machen das Material schon vom Werkstoff her besonders gut für das Platinen ätzen geeignet.

FR4 ins Mark geschaut

Die Bezeichnung „FR“ bedeutet „Flame Retandant“ – also flammhemmend. Praktisch ausgesagt bedeutet dies, dass sich auf einer Leiterplatte aus diesem Material kein Brand festsetzen kann. Die Zahl gibt hierzu eine Widerstandsklasse an. Diese ist in der UL94V-0 festgestellt.

Im Wesentlichen handelt es sich bei einer Leiterplatte aus FR4 um einen GFK-Kompositwerkstoff. Er besteht aus einer mehrlagigen Matte aus Glasroving-Gewebe, das mit Epoxidharz getränkt wurde. Im Zuge seiner speziellen Verwendung als Aufnahmeplatte für elektronische Baugruppen wird bei der Herstellung der FR4-Platte besonders viel Wert auf vollständige Durchtränkung der Gewebematten gelegt. Üblicherweise kommt hierzu ein Vakuum-Pressverfahren zum Einsatz, welches auch die letzte Faser mit dem Harz umfließen lässt.

Vorteile solcher Leiterplatten

Die FR4-Platte hat sich aus zwei Gründen besonders für die Verwendung als Platinenbasis bewährt:

- Wärmefestigkeit

- Kurzschlussfestigkeit

Die FR4-Platte ist keineswegs unbrennbar, bietet aber eine thermische Dauerfestigkeit von bis zu 100° Celsius. Die maximale Betriebstemperatur kann sogar bis 140° reichen. Jedoch wird aus Gründen der Sicherheit von den Herstellern meist ein Wert unter 100° C angegeben. Bei einer thermischen Dauerbelastung über dem angegeben Grenzwert fängt die FR4-Platte nicht gleich Feuer. Beginnt jedoch das Delaminieren des GFK-Materials, halten die elektronischen Bauteile nicht mehr auf dem Basismaterial und die Kurzschlussfestigkeit leidet.

Die Durchschlagfestigkeit liegt bei einer normalen FR-4 Platte bei ca. 20 kV/mm. Das ist an sich schon ein sehr erstaunlicher Wert, denn er gilt, wie die Einheit schon sagt, pro Millimeter. Die preiswerten und technisch sehr belastbaren Platten gibt es deshalb bereits ab sehr geringer Stärke. Auch hauchdünne Tafeln von beispielsweise 0,2mm Dicke können bereits 4 kV aushalten. Die handelsüblichen Formate reichen bis 20 Millimeter Stärke – hier ist man schon im Bereich von 400 kV. Obwohl die Platten gerade einmal zwei Zentimeter dick sind, muss man sich als Hobbybastler schon sehr anstrengen um hier beim Leiterplatte herstellen in Grenzbereiche zu geraten.

Preiswert, auch in Industriequalität

Was für hobby- und semiprofessionelle Elektrobastler jedoch ebenfalls nicht ganz irrelevant ist, ist der Preis einer FR4-Platte. Als Beispiel: Eine Platte mit 1mm Dicke, einer Breite von 100mm und einer Höhe von 300mm ist unter 2 Euro zu haben. Die Platten sind also insgesamt absolut preiswert. Die Halbzeuge werden in den Standard-Maßen von 500 Millimeter Breite und 300 Millimeter Länge angeboten. Da in die Leiterplatten-Herstellung meist wesentlich kleinere Formate benötigt, halten Platten dieser Größe lange vor. Für Experiment-Schaltungen im Bereich bis 24 Volt sind Platten mit geringen Stärken ausreichend. Sie eignen sich ideal für Schülerexperimente und Anfänger-Schaltungen. Eine dünne Platte bedeutet außerdem, dass viel Gewicht gespart wird. Dünne Varianten sind daher auch für die Herstellung elektronischer Baugruppen im RC-Bereich sehr beliebt. Vor allem bei Flugmodellen und Drohnen werden sie zunehmend zum Standard.

Bei stärkeren Tafeln kann bereits deutlich mutiger und progressiver das Herstellen einer Leiterplatte angegangen werden. Die stärkste GFK Platte aus FR4 ist 20 Millimeter dick, gängig für viele Anwendungen sind allerdings 14mm Plattendicke.

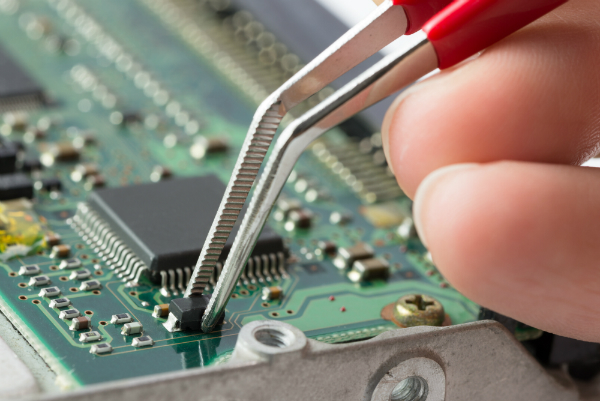

Verarbeiten von GFK

Glasfaser-Verbundplatten sind recht widerstandsfähig. Ab einem Millimeter Dicke stößt ihre Konfektionierung mit Handgeräten wie Schere oder Cutter an ihre Grenzen und richtige Werkezuge zum Bearbeiten der Halbzeuge sind nötig. Der „Dremel“, der inzwischen zum Synonym für alle Werkzeuge seiner Art geworden ist, ist deshalb hier das Mittel der Wahl. Mit der geeigneten Mini-Universal-Bohrmaschine lässt sich eine FR4-Platte problemlos bearbeiten – gleich in welcher Stärke sie vorliegt. Jedoch setzt das Sägen und Schleifen von GFK-Halbzeugen recht viel Staub frei. Wir empfehlen deshalb stets beim Bearbeiten von diesem Basismaterial einen Absaugung und einen Atemschutz zu verwenden.

Bolek

Bolek