« Wie kohlenstofffaserverstärkter Kunststoff die Lüfte erobert hat »

Mit der Verwendung von CFK in der Luftfahrt schließt sich ein Kreis. Bis zur Entwicklung von Duraluminium, dem besonders festen Aluminium, waren Holz, Leinwand und Papier die zentralen Baustoffe im Flugzeugbau. Alle drei Werkstoffe basieren auf pflanzlichen Vorprodukten und damit auf Kohlenstoff. Ein CFK Flugzeug besteht ebenfalls wieder zum größten Teil aus Kohlenstoff, auch wenn der Rohstoff dazu heute nicht mehr aus dem Wald, sondern aus dem Labor kommt.

Kohlenstofffaserverstärkter Kunststoff versus Aluminium

Die zufällige Entdeckung von Dural (AlCu4Mg1) löste einen enormen Schub in der Entwicklung von Flugzeugen aus. Das bereits 1906 vom Chemiker Alfred Wilm entwickelte Material vereinigte die Härte und Festigkeit von Stahl mit dem niedrigen Gewicht von Aluminium. Es dauerte noch bis 1909 bis das Duraluminium, das „harte Aluminium“, in Serie gefertigt werden konnte. Aber bereits im ersten Weltkrieg wurden die Flugzeuge zunehmend mit diesem Werkstoff beplankt. Zwar hielt sich Holz als Werkstoff noch bis weit in die 40er Jahre hinein vor allem bei Segelfliegern und leichten Motorflugzeugen. Bei den Bombern und spätestens bei den Jets wurde der traditionelle Werkstoff endgültig durch das leichte Metall ersetzt. Die Anwendungsmöglichkeiten von Aluminium stießen erst an ihre Grenzen, als ein niedriger Kraftstoffverbrauch immer wichtiger wurde.

Zunächst wurden die Flugzeuge schrittweise mit GFK, dem glasfaserverstärkten Kunststoff, ergänzt. Doch mit der Verfügbarkeit von Kohlefasern stand für die Luftfahrt ein Werkstoff zur Verfügung, welcher die traditionellen Materialien weit übertreffen konnte. Die wichtigsten Vorteile gegenüber dem Aluminium sind:

- 40% Gewichtsersparnis

- Keine Abstriche in der Festigkeit

- Korrosionsfest

- Keine Probleme bei der Entsorgung (im Gegensatz zum Werkstoff GFK)

CFK in der Luftfahrt heute

Wie bei allen Faserwerkstoffen ist die Richtung der Fasern entscheidend für die Festigkeit. In Längsrichtung sind die Kohlefaserplatten enorm haltbar. In Querrichtung können sie bereits deutlich weniger Kraft aufnehmen. Besonders kritisch ist jedoch eine Belastung in Richtung der Schichten. Hier versagt Kohlenstofffaserverstärkter Kunststoff schnell und bricht leicht. Aus diesem Grund kommen diese Werkstoffe bei einem Flugzeug vorwiegend in der Außenhaut im Einsatz. Dies jedoch mit großem Erfolg: Der brandneue Airbus A 350 besteht bereits zu über 50% aus Kohlefasern. Für den Verbrauch an Kraftstoffen hat dies für die Luftfahrt bahnbrechende Auswirkungen: Ein modernes CFK Flugzeug verbraucht pro Passagier nur noch knapp die Hälfte an Kerosin gegenüber den Aluminium-Jets. Mit knapp 4 Litern auf 100 Kilometern sind die neuen Flugzeuge Musterschüler in Sachen Kraftstoffeffizienz.

Das Geheimnis der Kohlefasern

Kohlefasern für CFK bestehen aus reinem Kohlenstoff. Dieses allgegenwärtige Element verblüfft immer wieder durch seine Wandlungsfähigkeit. Dies liegt vor allem in seiner Form: Kohlenstoff bildet sechseckige Ringe aus. Das Sechseck ist aber eine der am besten kombinierbaren Formen, die es gibt: Es bildet regelmäßige Netze, Bälle, Schichten oder vollkommen in sich gebundene Strukturen aus. Ein Stück Holzkohle unterscheidet sich deshalb rein chemisch nicht von einem Diamanten. Lediglich die Anordnung der Moleküle zueinander entscheidet über die Eigenschaften des jeweiligen Kohlenstoff-Derivats.

Kohlefasern werden im Gegensatz zu Glasfasern nicht über Schmelzprozesse hergestellt. Dies wäre beim Schmelzpunkt von Kohlenstoff auch nur sehr schwer umsetzbar: Mit 3500° C ist das nicht unmöglich, jedoch sehr teuer und unwirtschaftlich. Statt direkt aus der Schmelze die Fasern zu ziehen, setzt man bei der Herstellung von Kohlefasern auf die Pyrolyse-Technik. Dabei werden nur Temperaturen von ca. 900° – 1800° C benötigt. Eine technische Herausforderung ist es aber ebenfalls. Darum ist kohlenstofffaserverstärkter Kunststoff auch etwas teurer als GFK.

Dies gilt jedoch nur für die Kohlefasern, die nicht für die Luftfahrt eingesetzt werden. Um ein Flugzeug mit Kohlefaserplatten zu beplanken, wird mit mehreren Arbeitsschritten und den beschriebenen hohen Temperaturen die Kohlefaser in eine Graphitfaser gewandelt. Die Graphitfaser hat zwar keine höhere Reißfestigkeit, sie ist jedoch steifer als die weniger aufgewerteten HT-Kohlefasern. Damit sind sie für Tragflächen sehr interessant. Insgesamt macht die Hochtemperatur-Behandlung das CFK in der Luftfahrt sehr teuer. Hinzu kommt, dass bei der Herstellung der Fasern ein hoher Verschnitt entsteht. Gegenwärtig fallen bei der Produktion ca. 40 % durch Abfall aus. Die Forschungsinstitute arbeiten jedoch mit Hochdruck daran, diesen Verschnitt wieder in verwendbare Langfasern umzuwandeln.

Die so gewonnenen Kohlefasern haben eine enorme Zugfestigkeit, jedoch nur eine minimale Bruchdehnung in Querrichtung.

Wie bei den Glasfasern auch, wird CFK in Kurz- oder Endlosfasern hergestellt. In der Reißfestigkeit sind sie gegenwärtig jedoch an der Spitze aller serienmäßig verfügbaren Werkstoffe: Sie reißen erst bei enormen 6375 N/mm². Zum Vergleich: Aluminium reißt bereits bei 483 N/mm². Im Punkt Zugspannung gibt es deshalb gegenwärtig keinen belastbareren Werkstoff als Kohlefasern.

Luftfahrt und das CFK Flugzeug der Zukunft

Die beschriebenen Eigenschaften des Kohlenstoff-Moleküls machen aber in naher Zukunft Fasern möglich, welche die heute möglichen Zugfestigkeiten weit in den Schatten stellen können. Die sogenannten „Nanotubes“ bestehen aus Röhren, deren Außenwand durch eine einzige Lage netzförmig angeordneter Kohlenstoff-Moleküle besteht. In einer mehrwandigen Anordnung wurde bereits eine theoretische Reißfestigkeit von 63000 N/mm² ermittelt – also das zehnfache von dem, was die heutigen Kohlefasern zu leisten vermögen. Leider ist die Euphorie rund um die Kohlenstoff-Nanotubes etwas verflogen und die weitere Forschung im Moment reichlich zurückgefahren worden. Dennoch: Die theoretischen Eigenschaften dieser Werkstoffe beflügeln die Phantasie der Ingenieure und Forscher der Luft- und Raumfahrt. Ein superleichtes Flugzeug macht beispielsweise den Einsatz von Elektroantrieben denkbar. Für die Raumfahrt versprechen sich die Forscher spektakuläre Projekte mit den Kohlenstoff-Nanotubes: Gedankenmodelle rund um einen Weltraumlift in den Orbit ist hierzu eine der bekanntesten Ideen. Sollte diese Technologie einmal Wirklichkeit werden, tritt die Menschheit in ein neues Zeitalter ein. Energieversorgung, Kommunikation, Weltraumforschung und vieles mehr ließe sich durch eine solche Einrichtung in ganz neue Dimensionen heben.

Die Bedeutung des Materials für die Luftfahrt heute

Heute muss die Herstellung von einem Flugzeug aber noch auf die verfügbaren Materialien zurückgreifen. Carbon, wie das Material fälschlicherweise auch genannt wird, in der Luftfahrt besteht aktuell aus Endlos-Faser-Matten, den sogenannten Prepregs. Diese werden in einer Kunststoff Matrix, in der Regel ein Polymer-Harz, miteinander verklebt. Die Herstellung unterscheidet sich kaum von Glasfaser verstärktem Kunststoff. Da es bei der Luftfahrt und der Raumfahrt aber auf höchste Präzision ankommt, wird bei der Laminierung der Verschalung in der Regel das Vakuum-Formverfahren eingesetzt. Lufteinschlüsse werden damit wirkungsvoll vermieden.

Kohlenstofffaserverstärkter Kunststoff als Halbzeug

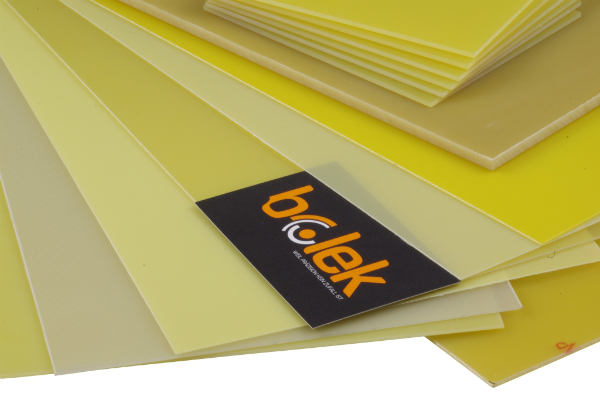

Kohlenstofffaserverstärkter Kunststoff wird auch als fertig laminiertes und ausgehärtetes Halbzeug angeboten. Üblich sind Profile aller Art sowie gepresste oder laminierte Platten. Der Einsatz als fertiges Halbzeug ist natürlich sehr wirtschaftlich. Jedoch sollte, insbesondere wenn CFK für die Luftfahrt verwendet werden soll, die Richtung der Fasern immer im Blick behalten werden. Dieser Kunststoff hat eine hohe Tendenz zum Brechen, wenn er in der falschen Richtung belastet wird. Das unterscheidet ihn stark vom wesentlich gutmütigeren GFK und von Metallen.

Kohlenstofffaserverstärkter Kunststoff hat viele positive Eigenschaften.

Ein großer Nachteil ist, vor allem gegenüber GFK, seine elektrische Leitfähigkeit. Hier könnten die Eigenschaften zwischen CFK und GFK unterschiedlicher nicht sein: Während Glasfaser-Verbundwerkstoffe zuverlässige Isolatoren sind, leitet Kohlenstoff problemlos den elektrischen Strom weiter. Darauf sollte man beim Verarbeiten und Konstruktion mit diesem Werkstoff unbedingt achten.

Bolek

Bolek