«Profile und Platten für komplexe technische Anwendungen»

CFK ist ein innovatives Material, das in immer mehr Branchen bevorzugt zum Einsatz kommt und auch im Maschinenbau kommt der Faserverbundwerkstoff langsam aber sicher häufiger zur Anwendung. Doch wie lässt sich kohlenstofffaserverstärkter Kunststoff in diesem Bereich genau einsetzen? Und welche Vorteile bietet er?

CFK ist auf dem Vormarsch

Kohlenstofffaserverstärkter Kunststoff erfreut sich als Werkstoff immer größerer Beliebtheit. In den klassischen Leichtbau-Branchen ist CFK schon längst angekommen. Zum Beispiel der Flugzeugbau hat das Material schon längst adaptiert und profitiert von seinen zahlreichen Vorteilen. Im Zuge der Elektromobilität und der daraus resultierenden Forderung nach extrem leichten, aber stabilen Karosserien, finden sich die Kohlefaserplatten- und Profile auch zunehmend im Fahrzeugbau wieder. Im Maschinenbau ist der allgemeine Einsatz von Platten und Profilen aus diesem Material jedoch noch unterrepräsentiert. Doch das wird sich wohl bald ändern.

Leicht und doch robust

Leicht und doch robust

Kohlefasern sind dünner als ein menschliches Haar. Sie werden in Endlosfasern gesponnen und mit verschiedenen Verfahren zu den unterschiedlichsten Produkten verarbeitet. Ob zu Platten oder Profile – Halbzeuge aus kohlenstofffaserverstärktem Kunststoff weisen erhebliche Vorteile auf.

Sie verfügen über ein sehr geringes Gewicht und sind doch widerstandsfähig. Extreme Biegesteifigkeit, Korrosionsbeständigkeit sowie geringe Wärmedehnung stellen weitere Vorzüge dar, die gerade im Maschinenbau sehr wichtig sind. Auch wenn der Faserverbundwerkstoff noch nicht so sehr verbreitet ist, offenbaren sich bereits etliche potenzielle Einsatzmöglichkeiten.

Wo kann CFK im Maschinenbau eingesetzt werden?

In der statischen Anwendung sehr wichtig

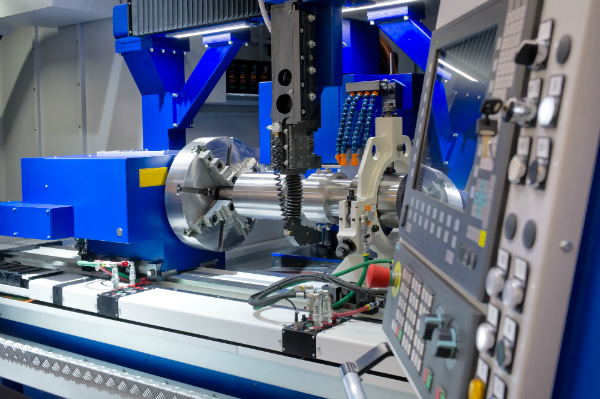

Keine Frage: Der dominierende Werkstoff in der Herstellung von Fräsen, Drehmaschinen oder Schneideanlagen ist nach wie vor Stahl. Doch das kann sich dank der neuartigen CFK-Profile und Platten bald ändern. Dazu muss man sich vor Augen halten, welcher enorme Energiebedarf von einer modernen CNC-Fräse ausgeht: Im Vollbetrieb beansprucht eine 5-Achs Zerspanungsanlage für mittelgroße Bauteile etwa 40-mal mehr Energie als ein Vier-Personen-Haushalt. Das macht das Einsparpotential bei den statischen Anwendungen durch CFK mehr als offensichtlich.

Nicht nur geringere Schwungmassen im Maschinenbau

Auf den ersten Blick mag es nicht erheblich erscheinen, den Arm eines Portalroboters von Stahl zu Verbundwerkstoffen auf Basis von Kohlenstofffasern umzurüsten. Jedoch muss man hierbei das ganze Bild sehen: Einen massiven Querbalken mit angehängter Spindel aus Vollstahl zu bewegen, kostet nicht nur viel Energie. Für die heute verlangten Präzisionen und engen Toleranzen müssen auch die Lager zum Auffangen der positiven und negativen Beschleunigungen entsprechend aufwändig dimensioniert werden. Das gilt für die Schienen und Führungen, in denen die Portalarme sich bewegen, ebenso wie für die Lagerschalen, Kugel- und Rillenlager, an denen die ganze Spindeldynamik hängt.

Je mehr in diesen sensiblen Punkten schwingt und nachfedert, desto unpräziser arbeitet die ganze Maschine.

Verstärkt wird dies noch durch die Hebelarme, welche durch lange Spindelführungen entstehen. Bereits kleinste Winkelspiele in den Lagern sorgen so für große Abweichungen am Bearbeitungspunkt.

Inner- und außerbetrieblicher Transport

Zwar ist eine Zerspanungsmaschine eher ein statisches Produktionsmittel, welches einmal aufgestellt, nur noch selten bewegt werden sollte. Als Hersteller von Fräsmaschinen gehört die Lieferung zum Kunden jedoch zum Service dazu. Hier kann ein konsequenter Leichtbau erheblich zur Reduktion von Kosten führen. Es genügt bereits ein einfacher Vergleich der spezifischen Raumdichten:

- Stahl: 7,7 g/cm³

- CFK: 1,5 g/cm³

Stahl wiegt demzufolge mehr als fünfmal so viel als der Verbundwerkstoff. Hier zeigt sich deutlich, welches enorme Einsparpotential in der Verwendung von Platten und Profilen aus diesem Verbundwerkstoff im Maschinenbau liegt. Leichtere Maschinen lassen sich energiesparender transportieren. Außerdem sind sie weit weniger anspruchsvoll bei ihrer Aufstellung: Eine große Dreh- oder Fräsmaschine kann den Einbau eines separaten, massiven Fundaments erforderlich machen.

Bei einer Leichtbau-Maschine kann dieses Fundament deutlich kleiner ausfallen oder sogar ganz eingespart werden.

Einfach leichter funktioniert nicht

Dem Leichtbau mit CFK ist jedoch konstruktiv Grenzen gesetzt. Die traditionelle Verwendung von massiven Fundamenten und gusseisernen Grundrahmen haben nicht nur statische Gründe bei der Konstruktion von großen Zerspanungsmaschinen. Diese schwere Auslegung dient auch dazu, externen Schwingungen gegenüber unempfindlich zu sein. Besonders in einem Fertigungsverbund können unerwünschte Wechselwirkungen zwischen den einzelnen Bearbeitungsmaschinen auftreten: Eine Exzenterpresse oder Kniehebel-Stanze kann durch ihre rhythmischen Erschütterungen durchaus die Toleranztreue einer in der Nähe aufgestellten CNC-Maschine beeinflussen. Je leichter die Zerspanungsmaschine ist, desto wirkungsvoller können diese Erschütterungen arbeiten.

Hier ist im Maschinenbau neben dem grundsätzlichen Austausch von massiven Stahl zu leichten Kohlenstofffaser-Verbundwerkstoffen noch einiges an zusätzlichem Engineering erforderlich. Dazu gehören innovative Dämpfungssysteme, welche sowohl die Eigenschwingungen als auch die Fremdeinwirkungen auf ein tolerables Minimum reduzieren.

Der Benefit, welcher durch den Einsatz von CFK im Maschinenbau zu erwarten ist, rechtfertigt diesen konstruktiven Mehraufwand jedoch in jedem Fall.

Neue Ansätze im Fahrzeugbau

Beim Bau von Spezialfahrzeugen können Platten und Profile aus kohlenstofffaserverstärktem Kunststoff Enormes leisten. Man denke nur an die Vielzahl an Fahrzeugen für die innerbetriebliche Logistik: Die breite Vielfalt an diversen Staplertypen eint der immer größer werdende Ruf nach energiesparenden und emissionsfreien Konzepten. Der Elektrostapler ist schon seit Jahrzehnten erfolgreich im innerbetrieblichen Transport im Einsatz. Aus dem ursprünglich universellen Dreipunkt-Stapler hat sich inzwischen eine enorme Bandbreite an Fahrzeugen entwickelt, die auf den Einsatz der CFK-Profile geradezu warten: Schubmaststapler, Hochregalstapler, die innovativen Mann-Oben-Stapler, Kommissionierer oder Schmalgangstapler – die Auswahl wächst ständig weiter. Jedes Gramm weniger an diesen Fahrzeugen verlängert ihre Einsatzdauer und reduziert ihre Ladezyklen.

Flurförderzeuge sind zwar konstruktiv auf ein massives Gegengewicht angewiesen, um die notwendige Stabilität bei Hub und Transport der Last zu gewährleisten, ein Großteil dieses Gegengewichts kann jedoch bereits durch eine geschickte Positionierung der Batterien gewährleistet werden. Der Maschinenbau kann mit CFK in diesem Segment noch sehr viel erreichen. Die Branche wird hier in Kürze alles, was möglich ist, durch die Faserverbundwerkstoffe ersetzen, was womöglich eine ganz neue Generation an Fahrzeugen für den innerbetrieblichen Transport hervorbringt.

CFK-Profile und ihre Anwendung

Profile in breiter Auswahl

Die Auswahl der Halbzeuge aus Kohlenstofffaser-Verbundwerkstoffen wächst stetig. Der Vorteil dieser innovativen Werkstoffe ist, dass sie sich in quasi jedem beliebigen Querschnitt herstellen lassen. Insbesondere Profile präsentieren sich in vielfältiger Form – ob als Stäbe oder Rohre. Es gibt etwa Rundrohre, Rundstäbe, Vier- und Sechskantstäbe, Winkelprofile, Flachstäbe, Trapezstäbe und vieles mehr. Diese Halbzeuge werden beispielsweise im sogenannten Pultrusionsverfahren hergestellt.

Dies ist dem traditionellen Extrusionsverfahren für Metall- und Kunststoffprofile sehr ähnlich: Die noch weiche Masse aus linear angeordneten Kohlenstofffasern und Kunstharz – meist Epoxidharz – wird durch eine Matrize gepresst. Das Negativprofil der Matrizen bestimmt das Positivprofil des Werkstücks.

Dies ist dem traditionellen Extrusionsverfahren für Metall- und Kunststoffprofile sehr ähnlich: Die noch weiche Masse aus linear angeordneten Kohlenstofffasern und Kunstharz – meist Epoxidharz – wird durch eine Matrize gepresst. Das Negativprofil der Matrizen bestimmt das Positivprofil des Werkstücks.

Wie Stahlrohre oder Fensterprofile auch, können die Rohre und Stäbe auf Kohlenstoffbasis im Endlosverfahren hergestellt werden. Das Herstellungsverfahren ist etwas sensibler, da das Harz trotz dem Einsatz von UV-Licht nicht in der Geschwindigkeit aushärtet und erstarrt, wie man es von Kunststoff- oder Metallprofile gewohnt ist. Hersteller haben die Produktionsverfahren heute aber gut im Griff. Auch an dieser Stelle hat der Maschinenbau in den letzten Jahren enorme Fortschritte gemacht. Mit einer weiteren Verbilligung der Faserverbundwerkstoffe kann daher gerechnet werden. Der CFK-Einsatz steht ebenso aus diesem Grund vor einem weiteren Innovationsschub.

Profile in der praktischen Anwendung

Profile in der praktischen Anwendung

Rohre und Stäbe, die aus kohlenstofffaserverstärktem Kunststoff hergestellt werden, kommen in Zukunft immer häufiger im Maschinenbau zum Einsatz.

Praktische Anwendungen finden sich bereits jetzt in der Herstellung von Portalrobotern. Für die Roboterarme werden beispielsweise CFK-Rundrohre verwendet, die zu einer höheren Geschwindigkeit sowie größerer Präzision beitragen. Die mechanischen Arme lassen sich allerdings auch Vierkantrohre und andere Rechteckrohre verwenden. Platten hingegen kommen für Pallettenarme zum Einsatz.

Maschinenbau mit neuen Möglichkeiten

Kohlenstofffaserverstärkter Kunststoff befeuert gegenwärtig alle Branchen und Forschungsinstitute über die Maßen. Umweltfreundlichere Harze, bessere Recyclingmöglichkeiten, neue Webverfahren und vieles mehr, geben dem Maschinenbau rund um die Verarbeitung von Kohlefasern ganz neue Mittel in die Hand. Gleichzeitig erfordert deren Verarbeitung nur eine geringfügige Anpassung der bestehenden Anlagen: Kohlenstofffasern erfordern spezielle Fräser und besonders leistungsstarke Absaugung. Diese ist vor allem deshalb enorm wichtig, da der Kohlestaub elektrisch leitend ist.

Doch eine werkstoffgerechte Entstaubung kann für den modernen Maschinenbau kein wirklich ernst zu nehmendes Hindernis sein.

Man darf gespannt sein, was durch diesen Werkstoff in Zukunft noch möglich wird.

Bolek

Bolek