« Die Zukunft der Fahrzeugbranche? »

Leicht, stark und dauerhaft – das sind die Vorzüge von CFK. Bekannt ist dieser Verbundwerkstoff auch als kohlenstofffaserverstärkter Kunststoff. Er besteht aus verwebten Kohlenstoffasern, die meist in einer Epoxidharz-Matrix miteinander verklebt sind. Die technischen Eigenschaften machen das Material für den Automobilbau besonders gut geeignet.

Preiswerte Herstellung durch Pyrolyse

Kohlenstofffasern werden durch Pyrolyse aus Graphit oder Polyacrylnitril gewonnen. Mit diesem Trick umgeht man das aufwändige Aufschmelzen von Kohlenstoff. Dieses Material hat mit knapp 4000° Celsius einen sehr hohen Schmelzpunkt. Hätte man das Verfahren der Pyrolyse nicht, wären Kohlenstofffasern extrem teuer in der Herstellung. Durch dieses Gas-Aufschmelz-Verfahren lassen sich kohlenstofffaserverstärkte Kunststoffe zu so niedrigen Kosten herstellen, so dass sie in echte Konkurrenz zur traditionellen Materialien treten können – ganz besonders im Automobilbau.

Dünne Querschnitte, hohe Stabilität

Der enorme Vorteil von Halbzeugen aus CFK ist ihre hohe Belastung auf Zug. Schon die heute verwendeten Fasern übertreffen in diesem Anwendungsfall fast alle Werkstoffe um Längen. Zum Vergleich: Die Zugfestigkeit von Kohlenstoffasern liegt bei 3530 N/mm². Der von Glasfaser-Halbzeugen liegt mit 1700 – 2700 N/mm² 30 – 50% darunter. Stahl erreicht hingegen mit nur 340-510 N/mm² ca 10 – 15% der Zugfestigkeit des Verbundwerkstoffes. Und wohlgemerkt – wir sprechen immer noch nur von den heute verfügbaren Varianten dieses preiswerten Werkstoffes. Doch die Zukunft verspricht da einiges an Sprüngen in der Leistung.

Wie kommt kohlenstofffaserverstärkter Kunststoff im Automobilbau zum Einsatz?

Spätestens seit dem Boom der Elektromobilität spielt der Leichtbau bei der Entwicklung von Fahrzeugen eine bedeutende Rolle. Zwar war aus Gründen der Benzineinsparung die Frage nach den Fahrzeuggewichten auch vorher schon im Automobilbau wichtig. Jedoch waren technische Umsetzung und vor allem die Sicherheit der Fahrzeuginsassen hier stets limitierende Faktoren. Das hat sich mit der Zeit geändert. Gleichzeitig wird die Forderung nach emissionsfreier Individual-Mobilität immer lauter. Das Auto soll elektrisch fahren, um die Umwelt nicht mehr mit Abgasen zu belasten. Doch da gibt es eine kleine Herausforderung: Elektromotoren sind zwar wesentlich effizienter als Benzin- oder Dieselmaschinen, jedoch sind sie in der Frage der Energieversorgung sehr anspruchsvoll. Sie akzeptieren nur Elektronen, die direkt aus einem Stromspeicher zur Verfügung gestellt werden mussten. Mit dem Aufkommen der Lithium-Ionen-Zellen wurde es zwar erstmals überhaupt technisch umsetzbar, wirtschaftliche Elektromobile im Automobilbau herzustellen.

Die vormals verwendeten Bleiakkus hatten ein viel zu großes Eigengewicht, um sinnvoll als alleinige Energiequelle einsetzbar zu sein. Dennoch ist die Frage der Reichweite auch bei den modernen Lithium-Ionen Akkus ein limitierender Faktor. Neben einer immer größeren Kapazität der Batterien gibt es nur einen Weg, um im elektrischen Automobilbau ähnliche Reichweiten zu erreichen wie bei den Verbrennern: Leichtbau bei Beibehaltung der Stabilität. Dafür bietet sich CFK an.

Im Fahrzeugbau zunächst nur Beplankung umsetzbar

Kohlenstofffaserverstärkter Kunststoff ist hervorragend auf Zug belastbar. Jedoch treten an einem Auto alle möglichen Lastfälle auf. So stark das CFK auch im Automobilbau auf Zug ist, so schwach ist es auf Querspannung, Scherung und ganz besonders auf Schlagbelastung. Hier brechen Bauteile aus Kohlenstofffasern bereits bei kleinen Belastungen, die bei Stahl oder Aluminium bestenfalls eine Beule verursachen würden. Darum heißt CFK im Automobil bislang: den Verbundwerkstoff nur dort einzusetzen, wo keine Scherspannungen auftreten. Das bedeutet gegenwärtig noch: Hauben, Außenbleche von Türen und vor allem Dächer. Das Autodach ist seit den selbst tragenden Karosserien ein zentraler Bestandteil der Stabilität eines Autos. Darum kann man bei modernen Autos auch nicht mehr einfach das Dach abschneiden, um ein Cabrio zu bauen. Das Dach verhindert, dass das Auto „durchhängt“. Demzufolge wird es vor allem auf Zug belastet – und das macht es zum Einbau von Bauteilen aus kohlenstofffaserverstärktem Kunststoff besonders gut geeignet.

Im Rahmen noch nicht verwendbar

Überall dort, wo starke Drücke oder Biegekräfte in der statischen Konstruktion eines Autos auftreten, ist der kohlenstofffaserverstärkter Kunststoff noch nicht für den Automobilbau einsetzbar. Hier muss noch Aluminium oder der gute alte Stahl verwendet werden, um für die notwendige Stabilität zu sorgen. Dennoch geht die Forschung auch in diesem Punkt immer weiter. Die Branche hat CFK gerade erst entdeckt, da ist noch recht viel zu erwarten. Das zeigt sich besonders an einem ganz neuen Trend im Automobilbau: Die Elektrifizierung von Oldtimern.

Schönheit von Gestern mit der Technik von Morgen

Während Tesla nach wie vor in Sachen Elektromobilität allen anderen Autoherstellern davon fährt, tut sich ein zweiter Trend auf um Fahrzeuge mit Elektroantrieb auf die Straße zu bringen. Zwar ist dies noch eine Nischenerscheinung, in der Frage vom Einsatz von CFK im Automobil kann dieser Trend aber eine geradezu treibende Kraft besitzen. Die Rede ist von Oldtimern, die auf Elektroantrieb umgerüstet werden. Dies ist ein brandneuer Trend beim Handling mit klassischen Automobilen. Liebhaber der alten Formen muss dies nicht anfechten. Mit der Elektrifizierung der Oldtimer wird nicht nur ökologisch und kulturell viel erreicht. Sie halten auch ein Handwerk der Zukunft am Leben. Jedoch gilt auch bei einem elektrisch modifizierten E-Type, Maserati oder Mercedes Cabrio, dass Leichtbau der Schlüssel zur Performance und Reichweite ist. Hier die Hauben und Türen durch diesen modernen Wunderstoff zu ersetzen, macht das CFK im Automobilbau zu einer echten Bereicherung.

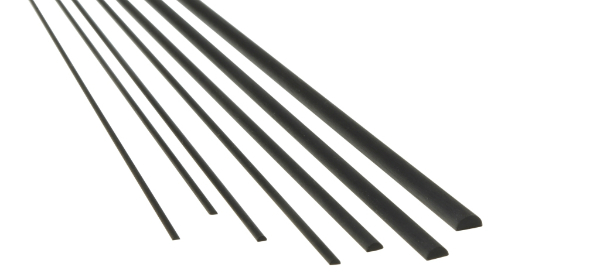

Kohlenstofffasern als Halbzeuge und Matten im Handel

Kohlenstofffaserverstärker Kunststoff wird im Handel bietet in einer Vielzahl an CFK-Profilen und Platten angeboten. Wirklich interessant ist CFK im Automobilbau vor allem als Matten. Wie beim GFK wird kohlenstofffaserverstärkter Kunststoff vor allem als Vliese und als Webmatten angeboten. Vliese sind Prepregs mit chaotisch angeordneten Kurzfasern, die auf einer Trägerschicht aufgestreut sind. Sie sind wesentlich preiswerter als Webmatten, technisch jedoch nur bedingt einsetzbar. Für die Herstellung von Hauben und Außenhäuten von Karosserien reichen sie aber in der Regel aus. Die Voraussetzung ist allerdings, dass sie technisch nicht belastet werden. Die Webmatten aus kohlenstofffaserverstärktem Kunststoff haben neben ihrer vollen Zugfestigkeit aber noch einen weiteren Vorteil: Sie sind außerordentlich ästhetisch. Die ruhige, schwarze, gleichmäßige Textur macht diesen CFK im Automobilbau vor allem bei der Herstellung von Verkleidungen sehr beliebt.

Bolek

Bolek